07.08.2009

Na Kijevskom politehničkom institutu (KPI) shvatili su kako od slame napraviti ekološki prihvatljiv papir. Po nova tehnologija celuloza iz pšeničnog otpada kuha se u glicerinskoj kupelji i, što je najvažnije, bez dodataka kemijske tvari. Ova tehnologija je vrlo isplativa - sirovine, doslovno, leže pod nogama.

Papir su izumili kineski znanstvenici u drugom stoljeću prije Krista. Prvi papir nastao je od kore drveta. Zdrobljeno je, razrijeđeno vodom, a zatim izvađeno sitom. Vlakna su se osušila i postala su ovakva list papira. Način izrade papira u posljednjih 2000 godina gotovo se nije promijenio. Tek u suvremenim poduzećima, kako bi dobili bolji i glatkiji, počeli su dodavati razne kemijske otopine. Ali raspon sirovina značajno se proširio. Osim drva, koriste otpadni papir i - slamu. Ukrajinski znanstvenik Valery Barbash prvi je koji je shvatio kako napraviti "prirodni" papir od pšeničnog otpada.

Slama se drobi, važe i utovaruje u autoklav, koji se uroni u glicerinsku "kupku". Nakon izbjeljivanja, ona već ima značajno bijela nijansa. Celuloza dobivena iz slame se melje i razrjeđuje vodom. Zatim filtriramo ovu masu. Dobivamo casting. Nakon što se osuši, dobiva se ekološki prihvatljiv papir.

I zvoni, što znači da je kvalitetan, naglašava Valery Barbash, - možete pisati i tiskati. A osim toga, isplativo je. Uostalom, sirovine za proizvodnju doslovno su pod nogama.

Valeriy Barbash izvanredni profesor Odjela za ekologiju i tehnologiju biljnih polimera NTUU “KPI” kaže: “Svake godine se formira oko 20 milijuna tona slame i ne koristi se u različitim industrijama. A što to znači - čak i kada bismo iskoristili 20% toga, mogli bismo dobiti od milijun do 3 milijuna tona vlaknastih poluproizvoda i gotovo isto toliko kartona.

Štoviše, takozvani "bijeli" razred, od celuloze. U Ukrajini se kuha od drva uz pomoć kemijskih dodataka i to samo u jednoj tvornici - Židačevskom. Ovdje se proizvodi ofset papir. Ali samo 15 tisuća tona godišnje. A ovo je 15% onoga što Ukrajincima treba. Ostatak se mora kupiti u inozemstvu. U međuvremenu, tržište za potrošnju proizvoda od kartona i papira u zemlji raste.

Ako je prije 5 godina svaki Ukrajinac koristio u prosjeku 20 kg ofsetnog papira godišnje, onda je ove godine već 35. Istodobno, u Europi ta brojka već premašuje 200 kg po stanovniku.

Kako bi se zadovoljila glad za papirom, potrebno je izgraditi novu tvornicu celuloze ne od skupog drveta, nego od slame, kaže direktor Udruge papirne industrije.

Direktor Udruge ukrajinskih poduzeća za celulozu i papir Eduard Litvak: „Protok proizvodnje koji je stvoren u tvornici Židačevski, ova tehnologija na opremi instaliranoj u tvornici je nemoguć. Ovo je potpuno drugačiji način dobivanja pulpe vlakana, drugačiji procesi.”

Udruga je već pripremila projekt izgradnje novog pogona, koji će “raditi na slami”. Njegova cijena je 60 milijuna dolara. Ostaje pronaći investitore. U međuvremenu morate pisati i ispisivati na stranom bijelom papiru.

Linija za proizvodnju celularnog pjenastog betona sadrži posude za pijesak i cement, dozatore pijeska i cementa, trakaste i pužne transportere, generator pjene, pužnu mješalicu i pumpu za mort. UČINAK: dobivanje proizvoda s kontroliranim parametrima, ušteda sirovina, ušteda energetskih resursa. Automatizirana linija Robus koristi se za proizvodnju pjenastih betona i pjenastih blokova. U Robusu ćete pronaći samo kvalitetne proizvode. Oprema za proizvodnju pjenastih blokova za kupnju od proizvođača je povoljne cijene i osiguranje kvalitete. Pri kupnji opreme od tvrtke Robus prenosimo tehnološke propise i jamčimo podršku iskusnih tehnologa, obuku na radnom mjestu. Dostavljamo u bilo koji grad u Rusiji i susjednim zemljama. Isporuka, montaža i puštanje u rad u čim prije. Individualni pristup kupcu!980000

Nudimo vam novu automatiziranu liniju za proizvodnju suhozida. Produktivnost 2 milijuna kuna. m. godišnje. Konfiguracija glavne linije: Sustav za oblikovanje ploča; Sustav transportera; Sustav automatskog kretanja; Sušilica (sustav grijanja i sušenja); izlazni modul; Stroj za rezanje ploča. Naša oprema ima puno prednosti: štedi energiju, proizvodni ciklus je kratak, praktičan rad (cijelim sustavom upravlja računalo) i visok omjer kvalitete i cijene. Sva oprema za proizvodnju suhozida izrađena je od visokokvalitetnog čelika i zadovoljava sve standarde zvučne izolacije. Poziv!

Kratki opis:

Linija se sastoji od dijela za premotavanje, akumulatora za trupce i brze orbitalne pile. Sirovi materijal u kolutu utovaruje se na okvir dijela za odmotavanje, zatim prolazi kroz jedinicu za utiskivanje, jedinicu za perforaciju i namata se u trupac. Lijepljenje repa odkidanjem i rezanje papira su automatski. Zatim zapisnik ulazi u pohranu dnevnika. Akumulator je neophodan za sušenje ljepila. Nakon pogona, trupac ulazi u transporter pile, gdje se reže u role zadane duljine. Zatim se rolice pakiraju u vrećice na stroju za pakiranje. U slučaju pojedinačnog pakiranja rola u papir, između dijela za premotavanje i akumulatora trupaca ugrađuje se automatski stroj za trakiranje trupaca.

Tehnički podaci:

DIO NAMOTA

Širina početnog materijala, mm

promjer sirovine, mm

<1500 (>1500 potrebno naručiti)

Automatska proizvodna linija toaletni papir iz otpadnog papira sa aspiracijom.

produktivnost mjesečno uz rad 24 sata dnevno:

s osnovnim formatom od 2700 mm - 7 000 000 rola

s osnovnim formatom od 2500 mm - 6 500 000 rola

s osnovnim formatom od 2000 mm - 5 500 000 rola

1. Automatska instalacija za premotavanje baze toalet papira 2800 mm (Rusija) 2 kom. (cijena jednog je -2.940.000,00 rubalja). 5.880.000,00 RUB

Jedinica za odmotavanje jednog tambura s punjenjem

promjer predvorja do 1200 mm

unutarnji promjer papirne jezgre 76mm, 100mm

Jedinica za namotavanje s kontrolom napetosti papirne trake između jedinica

promjer trupaca od 85 mm do 130 mm namotavanje trupaca bez čahure i sa čahure (automatsko punjenje čahure)

2009. godine razvijena je i patentirana tehnologija i oprema za proizvodnju celuloznog poluproizvoda od pšenične slame mehaničkim putem. Značajka tehnologije je odsutnost otpadnih voda i štetnih emisija.

Kompletan proces prerade slame ne zahtijeva upotrebu kemikalija ili aditiva za proizvodnju polugotove pulpe, što rezultira bez kemijske kontaminacije.

Kao rezultat korištenja razvijene tehnologije i opreme moguće je učinkovito dobiti celulozni poluproizvod za daljnju proizvodnju ambalažnog papira ( valovitog kartona, kraft papir, smeđi papir itd.), kao i jednokratno posuđe, pluća Građevinski materijal, pakiranje industrijskih proizvoda, a od otpada se dobiva prah za proizvodnju bioloških gnojiva, koji omogućuje gotovo 100% korištenje sirovina.

Osim toga, zbog odsutnosti kemijskog onečišćenja, voda se koristi u zatvorenom proizvodnom procesu, čime se ne samo značajno smanjuje potrošnja vode, već se postiže i nulti ispuštanje otpadnih voda.

Također, ova tehnologija štedi energiju. U proizvodnji celuloznog poluproizvoda kemijskom metodom za dobivanje 1 tone proizvoda potrebno je oko 0,7 tona standardnog goriva i 100 kWh električne energije, što je ekvivalentno 0,75 tona standardne potrošnje ugljena. Kada se primjenjuje mehanički način potrebno je samo oko 800 kWh električne energije, što je ekvivalentno 0,25 tona konvencionalne potrošnje ugljena.

Osim toga, potrošnja vode po 1 toni proizvoda je samo 3-6 tona u odnosu na 90-190 tona potrebnih za kemijski način proizvodnja pulpe.

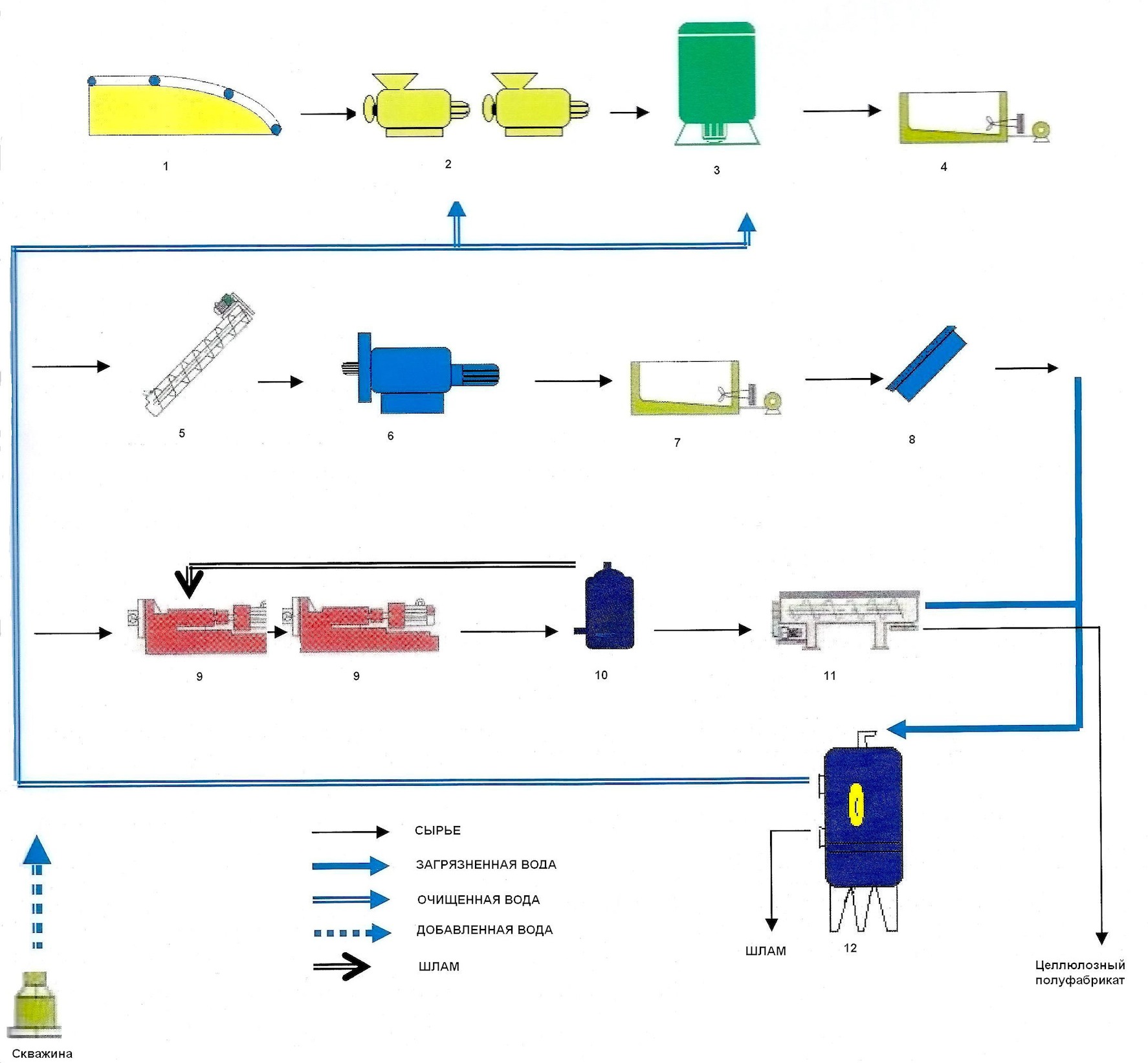

Fotografija glavnih komponenti linije za proizvodnju poluproizvoda od slame:

|

|||

Tehnološka shema linije

1 - Transporter za hranjenje

2 - Rezač slame

3 - Pulper

4 - Stabilizacijski bazen

5 – Kosi pužni transporter

6 - Rafiner

7 - Masovni bazen

8 - Nagnuto sito

9 - Mlin s dvostrukim diskom

10 - Razdjelnik

11 – Vijčana preša

12 - Automatski sustav filtracije

13 - Spremnik za vodu

Pošaljite svoj dobar rad u bazu znanja je jednostavno. Upotrijebite obrazac u nastavku

Studenti, diplomski studenti, mladi znanstvenici koji koriste bazu znanja u svom studiju i radu bit će vam jako zahvalni.

Hostirano na http://www.allbest.ru/

savezni državni proračun obrazovna ustanova visokom stručnom obrazovanju

Uralsko državno šumarsko inženjersko sveučilište

ESEJ

" Proizvodnja i uporaba celuloze od slame i ljuski žitarica"

Posao su završili: Ustyugova T.A., IHP-12

Predavač: Glukhikh V.V.

Jekaterinburg 2014

- Uvod

- 4. Primjena celuloze

- Književnost

Uvod

Trenutno nedrvni biljni materijali, posebno otpad od usjeva, ne nalaze kvalificiranu primjenu, jer većina njih ostaje na poljima i obično se spaljuje, uzrokujući time štetu okolišu. okoliš. Problem prerade poljoprivrednog otpada posebno je akutan za ta područja (Kina, Indija, zemlje ZND-a, niz Ruske regije), gdje je reprodukcija žitarica i žitarica glavna industrija na kojoj se gradi njihova dobrobit. Glavna prednost nedrvnih sirovina je njihova godišnja ponovljivost i niska cijena. Istodobno, jednogodišnje biljke izvor su niza vrijedne proizvode prirodnog porijekla uključujući celulozu. Celuloza se može dobiti iz nedrvenastih biljnih sirovina kako tradicionalnim metodama alkalne delignifikacije tako i modernim, na primjer, metodama oksidativno-organo-otapala. Metode delignifikacije organskim otapalima, budući da su ekološki prihvatljive, omogućuju dobivanje tehničke celuloze s visokim prinosom i jedinstvena svojstva u jednoj fazi bez upotrebe reagensa koji sadrže klor.

1. Kemijski sastavžitni otpad kao sirovina za proizvodnju celuloze

Kemijska analiza biljnih sirovina neophodna je za ocjenu njihove prikladnosti za proizvodnju celuloze.

Poznato je da se ksilem biljaka žitarica sastoji od 80-90% visokomolekularnih spojeva – celuloze, lignina. Također, otpad od proizvodnje žitarica karakterizira visok sadržaj pepela (rižina ljuska i slama), visoki udio bojila i pigmenata (slama i ljuska heljde), prisutnost masno-voštanog sloja na vanjskom i unutarnja površina slamke žitarica (tablica 1).

Tablica 1 - Kemijski sastav nedrvnih biljnih sirovina,%

|

Vrsta sirovine |

Celuloza |

||||

|

pšenična slama |

|||||

|

Zobena slama |

|||||

|

rižina slama |

|||||

|

ječmena slama |

|||||

|

Zobena ljuska |

|||||

|

Ljuska riže |

|||||

|

Heljdina ljuska |

|||||

|

pljeve pšenice |

|||||

|

pivski pelet |

|||||

|

Klip kukuruza |

Količina vlakana u otpadu od proizvodnje žitarica varira od 18,1 do 48,8%, lipida 0,4-5,1%, proteina 2,3-12,0%, pepela 3,2-16,9%. Najveći sadržaj vlakana zabilježen je u zobenoj ljusci, pšeničnoj slami, zobi, riži i doseže 43,6-48,8%.

Povećani sadržaj minerali 13,7-16,9% je zabilježeno u slami i rižinoj ljusci (80-95% otpada na udio silicijevog dioksida). Slama i rižine ljuske mogu biti sirovina za proizvodnju amorfnog silicija (bijeli pepeo).

Najveća količina lipida zabilježena je u pivarskim žitaricama i rižinoj slami 6,4-5,1. Pivarsko zrno također ima visok sadržaj proteina, što potvrđuje mogućnost njegove upotrebe kao visoko hranjive hrane.

Heljdina ljuska sadrži značajnu količinu tvari topljivih u Vruća voda(boje, pigmenti), ali manje celuloze.

Dakle, iz navedenih podataka može se primijetiti da nedrvni biljni otpad može poslužiti kao sirovina za proizvodnju proizvoda visoke dodane vrijednosti, kao što su celuloza i njezini derivati, glukoza, etanol itd. Najperspektivnije za proizvodnju celuloze su ljuske zobi i slama pšenice, zobi i riže.

2. Dobivanje celuloze iz ljuski zobi, heljde i pšenične slame, zobi, riže

Trenutno tehnologije za kemijsku obradu jednogodišnjih biljaka predviđaju proizvodnju jednog ili najboljem slučaju dva proizvoda, zanemarujući ostatak sirovina. Međutim, iz nedrvnih biljnih sirovina mogu se dobiti proizvodi organske (masti, voskovi, bojila, pigmenti, vlaknasti poluproizvod) i anorganske (silicijev dioksid). Stoga je za preradu nedrvnih biljnih sirovina preporučljivo postupno vaditi komponente (slika 1.).

Riža. 1. Shema sekvencijalnog vađenja komponenti iz nedrvnih biljnih materijala

Posebnost slame žitarica je prisutnost masno-voskanog sloja lokaliziranog na površinama stabljika slame, koji ima zaštitnu funkciju. Masti i voskovi (lipidi) dobiveno iz slame žitarica u fazi I ekstrakcijom mješavinom organskih otapala (etilni alkohol, aceton).

U drugoj fazi, topiv u vodi tvari:

Od rižine i zobene slame - ekstrakcija vrućom vodom s otopinom klorovodične kiseline (0,3%). Vodotopiva frakcija slame žitarica uključuje pektine, škrob, tanine.

Iz slame i heljdine ljuske - alkalna ekstrakcija (1 N NaOH). Iz potrošene otopine moguće je dobiti boje i pigmente.

Minerali se ekstrahiraju alkalnom obradom slame i rižinih ljuski u fazi III. Alkalni vodeni ekstrakt usmjerava se na izolaciju amorfnog SiO 2 · n H 2 O.

Prethodna obrada sirovina dovodi do bubrenja i labavljenja staničnih stijenki i međustanične tvari, što smanjuje potrošnju reagensa za kuhanje tijekom naknadne delignifikacije. Osim toga, izolacija srodnih komponenti iz jednogodišnjih biljaka omogućuje ne samo dobivanje zdrava hrana, ali i obogatiti sirovinu celulozom smanjenjem sadržaja lignina, mineralnih i ekstraktivnih tvari.

Nakon izolacije nevlaknastih komponenti, glavna vrijednost je ligno-ugljikohidratni kompleks iz kojeg se oksidacijsko-organo-otapalnom metodom dobiva vlaknasti poluproizvod. Kuhanje u oksidativnom organskom otapalu provodi se pripravkom koji sadrži peroctenu i octenu kiselinu, stabilizator za peroksidne spojeve i vodu. Da bi se postigla potrebna kvaliteta tehničke pulpe, utjecaj potrošnje octena kiselina o procesu delignifikacije biljnih sirovina na slijedećim uvjetima: hidraulični modul 1:10; temperatura kuhanja - 90 0 C; trajanje porasta temperature - 20 min; vrijeme kuhanja - 90 minuta; potrošnja pripravka za kuhanje u smislu peroctene kiseline varira od 0,2 ... 1,0 g po 1 g a.s. sirovine (tablica 2).

Tablica 2 - Utjecaj uvjeta kuhanja na prinos i svojstva pulpe

|

Vrsta sirovine |

Potrošnja peroctene kiseline, g/g iz a. iz. iz. |

Prinos od napunjenog za kuhanje, % |

bjelina, % |

||

|

rižina slama |

|||||

|

Zobena slama |

|||||

|

Heljdina slama |

|||||

|

rižina ljuska |

|||||

|

Heljdina ljuska |

|||||

Od prikazanih u tablici. 2 podaci pokazuju da je optimalna potrošnja peroctene kiseline za rižinu i zobenu slamu 0,4 g/g; za heljdinu slamu, rižinu ljusku i heljdu 0,8 g/g, pri čemu se postiže visok prinos i bjelina. Daljnji porast potrošnje peroctene kiseline dovodi do smanjenja prinosa pri konstantnom sadržaju zaostalog lignina.

Po utvrđenim troškovima peroctene kiseline kuhaju se nedrvne biljne sirovine. Kako bi se povećala ciljana upotreba peroksidnih spojeva, pripravku za kuhanje dodaju se stabilizatori iz brojnih organofosfonata. Za procjenu utjecaja komponenti pripravka za kuhanje na proces delignifikacije, proučava se koncentracijska ovisnost potrošnje komponenti u otopini za kuhanje o trajanju procesa (slika 2.).

Riža. 2. Ovisnost potrošnje komponenti otopine za kuhanje o trajanju procesa: ¦ - rižina slama; ? - rižina ljuska; ^ - heljdina slama; D - ljuska heljde; ¦ - zobena slama; ---- - vodikov peroksid (kuhanje rižine slame); - peroctena kiselina

Od sl. Iz slike 2 se može vidjeti da se tijekom razdoblja porasta temperature koncentracija vodikovog peroksida praktički ne mijenja, ali se u ovom slučaju troši glavni dio peroctene kiseline, a ne opaža se uklanjanje lignina. To ukazuje da je sredstvo za delignifikaciju peroctena kiselina i vodikov peroksid ovaj slučaj potrebno za održavanje ravnotežne koncentracije peroctene kiseline.

Na sl. Slika 3 prikazuje odnos između prinosa tehničke celuloze i masenog udjela lignina u njoj.

Riža. 3. Odnos između prinosa tehničke celuloze i masenog udjela ignina u njoj: ¦ - rižina slama; ? - rižina ljuska; ^ - heljdina slama; D - ljuska heljde; ¦ - zobena slama

Od sl. 3 pokazuje da se proces delignifikacije za svaku vrstu sirovine odvija različito. Najveći prinos tehničke celuloze dobiva se iz slame i rižinih ljuski s jednakim masenim udjelom lignina. Formalna kinetička jednadžba koristi se za procjenu brzine delignifikacije. Brzina delignifikacije je na zadovoljavajući način opisana reakcijskom jednadžbom prvog reda. Konstanta brzine deligifikacije za slamu i rižinu ljusku je 2,8*10 -4 s -1 odnosno 1,9*10 -4 s -1.

Tijekom delignifikacije zobene slame u prvom razdoblju kuhanja uočava se ne samo uklanjanje lignina, već i smanjenje prinosa tehničke celuloze. U fazi rezidualne delignifikacije događa se samo uklanjanje lignina bez uništavanja ugljikohidratnog dijela. Konstanta brzine uklanjanja lignina je 2,5*10 -4 s -1. To ukazuje na visoku selektivnost pripravka za kuhanje, što dovodi do oksidativne razgradnje lignina i pretvara ga u topivo stanje.

Proces delignifikacije slame i heljdine ljuske prati uništavanje ugljikohidratnog dijela. Konstante brzine uklanjanja lignina za ljuske slame i heljde su 1,2*10 -4 s -1 i 2,6*10 -4 s -1, respektivno. Različite brzine uklanjanja lignina za slamu i ljuske objašnjavaju se različitom morfološkom i anatomskom strukturom i lokalizacijom lignina u biljnim tkivima. Mikroskopske studije pokazale su da se anatomski elementi rižine i zobene slame malo razlikuju jedni od drugih. Tkiva biljnog materijala uglavnom se sastoje od prozenhimskih stanica vlaknaste strukture, različite duljine te veliki broj plovila. Celuloza iz heljdine slame sastoji se od ličnih i parenhimskih vlakana, mrežastih, spiralnih i prstenastih žila. Celuloza rižine ljuske sadrži veliku količinu spužvastih vlakana, koja nakon kuhanja zadržavaju izvornu strukturu i međusobno se vežu, nalik na "slagalicu", a celulozna vlakna heljdine ljuske sadrže epidermalne i prozenhimske stanice.

3. Metode za proizvodnju celuloze

3.1 Metoda oksidacije-organo-otapala

otpaci celulozne ljuske organo-solvent

Za dobivanje tehničke celuloze predložena je metoda i razvijena osnovna tehnološka shema, čiji razvoj uzima u obzir samo stupanj izolacije silicijevog dioksida (slika 5.).

Riža. Slika 5. Shematski dijagram proizvodnje celuloze iz rižine slame metodom oksidacijsko-organo-otapala: 1 - bunker rižine slame; 2 - rezač slame; 3 - komora za prašinu; 4 - ciklon; 5 - pulper; 6 - bubanj za dehidrataciju; 7 - vijčana preša; 8 - pripremljeni bunker od slame; 9 - pužni ulagač; 10 - spremnik octene kiseline; 11 - spremnik vodikovog peroksida; 12 - spremnik za sumpornu kiselinu; 13 - spremnik za svježu peroctenu kiselinu; 14 - spremnik ravnotežne koncentracije peroctene kiseline; 15 - spremnik stabilizatora; 16 - spremnik sastava za kuhanje; 17 - alkalni spremnik; 18 - reaktor za alkalnu obradu; 19 - digestor; 20 - spremnik istrošene otopine za kuhanje; 21 - isparivač; 22 - hidraulični ciklon

Proizvodnja pulpe uvjetno je podijeljena u 5 faza:

1. Priprema sirovina

U fazi pripreme slama se reže, pere, dehidrira i dovodi u reaktor alkalne obrade;

2. Priprema sastava za kuhanje

Kuhanje lignougljikohidratnog materijala oksidativno-organo-otapalom provodi se sastavom koji sadrži peroctenu, octenu kiselinu, stabilizator peroksidnih spojeva i vodu. Ravnotežna koncentracija peroctene kiseline dobiva se miješanjem glacijalne octene kiseline s vodikovim peroksidom. Omjer octene kiseline i vodikovog peroksida održava se na 1,5:1. Kao katalizator koristi se koncentrirana sumporna kiselina. Radna koncentracija ravnotežne peroctene kiseline je 16...19%, gotova kiselina se skladišti na niska temperatura(3…4 °S).

3. Izolacija silicijevog dioksida iz rižine slame

Tretman se provodi alkalnom otopinom koncentracije 40 g/l na temperaturi od 90 0C, hidromodul 1:10 tijekom 60 minuta. Vodena alkalna otopina iz reaktora za alkalnu obradu i vijčane preše se dovodi na odvajanje amorfnog silicijevog dioksida.

4. Kuhanje sirovina metodom oksidacijsko-organo-otapala

Proces kuhanja se provodi na temperaturi od 90 ° C bez suvišnog tlaka, uz stalno miješanje 1,5 ... 2,0 sata.

5. Zbrinjavanje iskorištene otopine za kuhanje

Potrošena otopina za kuhanje ispari se u isparivaču do koncentracije od 60% octene kiseline. Isparena otopina se šalje u hidraulične ciklone za odvajanje octene kiseline od suspendiranih krutina (nula celulozno vlakno i lignin).

Na temelju rezultata rada izrađena je studija izvodljivosti za procjenu ekonomske isplativosti dobivanja tehničke celuloze od nedrvnih biljnih sirovina primjenom predložene tehnologije, uzimajući u obzir implementaciju pripadajućih komponenti.

3.2 Postupak za proizvodnju pulpe od slame

Predložena je metoda za proizvodnju celuloze iz slame koja se može koristiti u industriji celuloze i papira u proizvodnji razne vrste papir i karton. Metoda uključuje impregnaciju u reaktoru i maceraciju usitnjene slame vodenom otopinom natrijevog hidroksida koncentracije 20-30 g/l po jedinici. Na 2 O na temperaturi od 30-80°C. Metoda se provodi u omjeru mase otopine prema masi suhog reza 7:1. Impregnirani rez se drži na zadanoj temperaturi 30 minuta. Sakuplja se tekuća tekuća faza. Masi se dodaje zagrijana voda, temperatura mase se podiže na 96°C i kuha se na toj temperaturi 2 sata i 30 minuta. Tehnički rezultat je povećanje prinosa celuloze, smanjenje trajanja procesa, njegovo pojednostavljenje i smanjenje troškova energije.

Metoda se provodi pomoću instalacije, čija je shema prikazana na crtežu, na kojem je 1 spremnik za svježu otopinu NaOH; 2 - spremnik za cirkulirajuću otopinu NaOH nakon maceracije; 3 - spremnik za miješanu (radnu) otopinu NaOH; 4 - spremnik za zagrijavanje miješane otopine NaOH; 5 - dovodni spremnik zagrijane miješane otopine NaOH; 6 - bunker za rezanje slame; 7 - pužna mješalica-transporter s podesivim protokom mase; 8 - macerator; 9 - mreža za odvod; 10 - lijevak; 11 - pumpa za pumpanje cirkulacijske otopine; 12 - masovna vijčana pumpa; 13 - digestor. Na dijagramu se ne promatra omjer ljestvica instalacijskih elemenata.

3.3 Metoda dobivanja pulpe pulpiranjem

Poznata je i metoda za proizvodnju celuloze kuhanjem rižine slame i/ili ljuske s mješavinom glacijalne octene kiseline i vodikovog peroksida u prisutnosti katalizatora kada se zagrijava, a slama i/ili ljuska se prethodno podvrgavaju kemijskoj obradi s otopina NaOH koncentracije 20-60 g/l na temperaturi od najmanje 70°C u trajanju od najmanje 20 min i zatim isprana vodom do neutralne.Nedostaci metode su složenost izvođenja, potrošnja skupe kemikalije, potreba za korištenjem kombiniranih metoda procesa pročišćavanja otpadnih voda.

4. Primjena celuloze

Za dobivenu tehničku celulozu određuju se čvrstoća i fizikalno-kemijska svojstva. Karakteristike čvrstoće celuloze ocjenjuju se nakon njezinog mljevenja do 60°ShR u CRA mlinu. Rezultati mljevenja tehničke celuloze prikazani su na sl. 4. Ukupno trajanje rafiniranja pulpe iz slame do 60 °ShR je 5…8 minuta, što je znatno brže od rafiniranja monosulfitne, sode i soda pulpe iz sličnih sirovina.

Riža. 4. Ovisnost stupnja mljevenja o trajanju mljevenja: ¦ - rižina slama; ? - rižina ljuska; ^ - heljdina slama; D - ljuska heljde; ¦ - zobena slama

Povećanje stupnja mljevenja materijala koji sadrži celulozu iz ljuske događa se tek u prvih 5 minuta. Daljnje mljevenje ne dovodi do povećanja stupnja mljevenja. To se može objasniti činjenicom da se pulpa ljuske sastoji od kratkih vlakana i ne fibrilira pod danim uvjetima mljevenja. Dakle, duljina vlakana rižine i heljdine ljuske iznosi 0,1…1,0 mm, odnosno 0,1…0,2 mm.

Karakteristike čvrstoće nedrvnih biljnih sirovina sa stupnjem mljevenja od 60 0 SR i masom od 1 m 2 - 752 prikazane su u tablici. 3.

Tablica 2 - Karakteristike čvrstoće celuloze pri stupnju mljevenja od 60 êShR

|

Naziv indikatora |

Tehnička pulpa |

||||

|

od rižine slame |

od heljdine slame |

zobena slama |

Sulfat |

||

|

Gustoća g/cm 3 |

|||||

|

Prekidna duljina, m |

|||||

|

Apsolutna otpornost na trganje, mN |

|||||

|

Vlačna čvrstoća, kgf / cm 2 |

|||||

|

Relativna čvrstoća pucanja, kPa |

|||||

|

pH hladne ekstrakcije vodenog ekstrakta |

|||||

|

bjelina, % |

Karakteristike čvrstoće pulpe od slame heljde i zobi mnogo su veće nego kod pulpe od rižine slame. Prema nizu pokazatelja ispunjavaju zahtjeve za izbijeljenu kraft celulozu od tvrdog drveta, što omogućuje preporuku dobivene pulpe kao sastava za proizvodnju raznih vrsta papira.

Celuloza iz rižine slame nema zadovoljavajuća svojstva čvrstoće, ali se, kao i celuloza iz heljdine slame, odlikuje visokim upijajućim i sorpcijskim svojstvima (tablica 4.).

Adsorpcijski kapacitet tehničke celuloze procjenjuje se prisutnošću u njoj karboksilnih skupina koje nisu povezane vodikovim vezama, koje su glavni centri sorpcije u celuloznim materijalima. Kapacitet sorpcije procjenjuje se količinom joda adsorbiranog u uzorku celuloze. Budući da se pulpa iz ljuske sastoji od kratkih vlakana, odljevci od nje imaju niske karakteristike čvrstoće. Međutim, u pogledu njihovih upijajućih i sorpcijskih svojstava, kao i u visoka sposobnost u smislu bubrenja i zadržavanja vode, pulpa dobivena od ljuski je bolja od pulpe od slame, izbijeljene sulfitne pulpe i pamuka.

Tablica 4 - Fizikalno-kemijski parametri tehničke pulpe

|

Indikatori |

drvenasti |

|||||||

|

sulfit |

pamuk |

|||||||

|

Kapacitet adsorpcije, mg/g |

||||||||

|

Kapacitet sorpcije joda, % |

||||||||

|

Bubrenje u 17,5% otopini NaOH |

||||||||

|

Zadržavanje vode, % |

||||||||

|

Kapilarna apsorpcija vode, mm |

||||||||

|

Stupanj kristalnosti, % |

||||||||

|

Upijanje s jednostranim vlaženjem, g / m 2 |

To je zbog činjenice da celuloza rižinih ljuski sadrži više amorfnih područja, što je vjerojatno zbog morfološke strukture. Tijekom vegetacije dolazi do taloženja anorganskih tvari u stanicama, a posebno u staničnom tkivu rižinog stabla, koje remete stvaranje uređenih mjesta u kristalitima celuloze i dovode do smanjenja stupnja njezine kristalnosti. Veliki broj amorfna područja pospješuju lakše prodiranje i zadržavanje tekućine. Stoga tehnička celuloza iz rižinih ljuski ima najbolji kapacitet zadržavanja vode.

Na ovaj način, visoke performanse površinska i kapilarna upijajuća sposobnost, zadržavanje vode, stupanj bubrenja celuloze iz rižinih i heljdinih ljuski i rižine slame omogućuju da se smatra perspektivnom sirovinom za njezinu upotrebu u farmaceutskoj i medicinskoj industriji kao sorbenti.

Književnost

1. Kuznjecov B.N., Danilov V.G., Yatsenkova O.V., Ibragimova E.F. Metoda za dobivanje mikrokristalne celuloze iz slame žitarica: Patent br. 2312110 (RF). Objavljeno 10.12.2007. Bik. broj 34.

2. Saprykina L.V., Kiseleva N.V. Stanje i izgledi termičke obrade rižinih ljuski // Kemija drva. 1990. broj 6. str. 3-7.

3. Tehnologija proizvodnje celuloze i papira: U 3 sveska Vol. I: Sirovine i proizvodnja poluproizvoda. 2. dio: Proizvodnja poluproizvoda. SPb., 2003. 395 str.

4. Vurasko A.V. i tako dalje., J-l Celuloza. Papir. Karton. 2007, broj 1, str. 16-19

Hostirano na Allbest.ru

...Slični dokumenti

Izbor drva za proizvodnju vlaknastih poluproizvoda. Proizvodnja sulfatne i sulfitne pulpe. Tehnološki lanac za proizvodnju tehničke pulpe. Postupak za pulpiranje u šaržnim kotlovima. Određivanje zakorovljenosti celuloze.

sažetak, dodan 30.11.2011

Svojstva sulfatne pulpe koja stvara papir. Proizvodnja sulfatne pulpe u kontinuiranim kotlovima. Pokazatelji kvalitete oprane nebijeljene pulpe mekog drveta. Celuloza nakon kuhanja - suspenzija vlakana. Glavna i pomoćna oprema.

seminarski rad, dodan 28.01.2011

Razmatranje mehanizma dobivanja bioetanola iz biljnog materijala. Proučavanje transformacije celuloze u topive oblike jednostavni ugljikohidrati, određivanje optimalnih uvjeta za proces. Proučavanje sastava supstrata nakon hidrolize.

prezentacija, dodano 19.02.2014

Karakteristike sirovina, kemikalija, gotovih proizvoda. Shema i kontrola tehnološkog procesa izbjeljivanja celuloze mekog drveta. Proračun materijalne i toplinske bilance proizvodnje, broj ugrađene glavne i pomoćne opreme.

rad, dodan 08.02.2013

Sveobuhvatna procjena mrtvog drva smreke zahvaćenog štetnicima kao sirovine za proizvodnju sulfatne pulpe; proučavanje pokazatelja deformabilnosti, čvrstoće poluproizvoda; analiza strukturno-dimenzionalnih karakteristika vlakna.

seminarski rad, dodan 12.01.2012

Priprema levoglukozana toplinskom obradom pamučne celuloze u temperaturnom rasponu od 350-400°C pod sniženim tlakom, amorfne strukture. Faze termičke razgradnje celuloze. Istraživanje sinteze polilevoglukozana, njegovih estera i derivata.

članak, dodan 22.02.2010

Povijest pojave papira - materijala u obliku listova za pisanje, crtanje, pakiranje, dobiven od celuloze: od biljaka, kao i od recikliranih materijala. Izvori sirovina za dobivanje papirne mase. Pokazatelji koji karakteriziraju svojstva različitih vrsta papira.

sažetak, dodan 20.04.2015

Materijali male gustoće (laki materijali), proizvodnja i načini njihove obrade. Kemijski sastav stakla, njegova svojstva i vrste. Osnove Moderna tehnologija dobivanje stakla. Upotreba staklenih materijala u zrakoplovnoj industriji, automobilskoj industriji, brodogradnji.

seminarski rad, dodan 27.05.2013

Vrste, dizajn i značajke primjene otpornih termoelementa i termoelektričnih pretvarača. Klasifikacija i blok dijagrami automatskih upravljačkih sustava. Tehnologija procesa celuloze, njezina materijalna ravnoteža.

seminarski rad, dodan 12.03.2010

Metode dobivanja sirovina (drvene mase) za proizvodnju papira. Shema stroja za ravni papir. Tehnološki proces kalandriranje papira. Lagano, puno i lijevano premazivanje papira, shema zasebnog postrojenja za premazivanje.

Odavno smo navikli na činjenicu da je sve napravljeno od drveta, ali zapravo nije uvijek bilo tako ...

Izrada papira od drveta relativno je novi izum. Na primjer, u Sjevernoj Americi papir se prije 1850. izrađivao gotovo isključivo od recikliranog platna i krpa.

Na primjer, novčanice, dolari, napravljene su od lana (25 posto) i pamuka (75 posto). Ispada papir - grub i baršunast, elastičan i izdržljiv, neutralna boja, prošaran najmanjim sintetička vlakna(crvene i plave dlake). Priča se da se za proizvodnju ovog papira koriste i vlakna konoplje - zato je dolar tako elastičan i otporan na gužvanje. Međutim, službeno.

Snažan zaokret u zakonima tijekom ere industrijalizacije uveo je porezne olakšice i povoljne vozarine u kasnim 1800-im - to je bila vrsta razvoja koja je čvrsto utvrdila papir kao primarni materijal. Ovi poticaji ostaju relevantni do danas i veliki su dio našeg oslanjanja na ugrožene šume za potrebe papira.

Tijekom Drugog svjetskog rata pa sve do 1960. godine u SAD-u je bilo 25 mlinova koji su još uvijek izrađivali papir od pšenične slame.

Više od 20% papira proizvedenog u Indiji i Kini proizvodi se od pšenične i rižine slame i trske. (stabljike ostatka šećerne trske se drobe kako bi se izvukao njihov sok, a zatim se koriste vlakna).

U svijetu se 8% svih proizvoda od papira proizvodi od poljoprivrednog otpada.

Svake godine milijuni tona poljoprivrednih ostataka pšenice i lanene slame ostaju neiskorišteni, dok proizvodnja papira nastavlja rasti. Prema različitim procjenama, to dovodi do sječe oko 830 milijuna stabala svake godine samo u SAD-u.

6 zanimljivih i zapanjujućih činjenica o izradi papira

1. Za proizvodnju 1 tone papira koristi se 98 tona ostalih resursa;2. U proizvodnji 1 tone papira utroši se onoliko električne energije koliko je potrebno za proizvodnju 1 tone čelika;

3. Krčenje šuma dovodi do više klimatskih promjena nego do štetnosti svih automobila na svijetu;

4,45% svih tiskanih primjeraka baci se prije kraja dana;

5.Svaki stanovnik Sjeverna Amerika a Europa godišnje potroši 200 kg papira, dok Afrikanci - samo 6,5 kilograma.

6. Nitko na svijetu ne reciklira toaletni papir.

Od čega se pravi papir?

Upravo sada unutra različite zemlje postoje tvrtke koje aktivno počinju proizvoditi eko papiršto ostavlja minimalan ugljični otisak. Američka baza uključuje više od 500 proizvođača

Jedna od tih tvrtki bila je i Nature's Paper, koja je za proizvodnju uredskog papira počela koristiti pšeničnu slamu, koja ostaje nakon žetve žitarica.Obično se tom slamom hrani stoka ili ostavlja na poljima bez korištenja ničega osim gnojiva.

Nature's Paper prikuplja slamu i prerađuje je u papirna masa. Ali slama ne daje samo krajnji proizvod, već se i zagrijavanje vode za proizvodnju proizvodi fosilnim gorivima od slame.

Uredski papir izrađen od ovog materijala ima žućkaste boje Stoga se za njegovo izbjeljivanje koriste natrijeve soli i klor. Kvaliteta izbijeljenog papira apsolutno se ne razlikuje od drva. Ako razmislite, koliko se otpadnog papira stalno baca s hranom

Tvrtka vodi svojim primjerom pažljiv stav prirodi i maksimalizmu u korištenju poljoprivrednih proizvoda. Ova ideja je za promišljanje i razvoj sličnih misli u glavama budućih poduzetnika i izumitelja.

Druga tvrtka, New Leaf Paper, proizvodi papir od banane i palminih vlakana. Sav papir proizveden u ovom poduzeću nema nikakve veze s drvećem. Naređeno joj je da tiska knjige.

Ecopaper pravi papir od svega osim od drveta. Papir s plantaža banana, manga, kave. Izrađuje se od listova i stabljika ovih biljaka preostalih nakon berbe. Prije su se jednostavno bacali, ali sada su izvrstan papir. Klor se ne koristi u proizvodnji takvog papira. Ovladalo je i proizvodnjom papira od konoplje. Papir od komine šećerne trske, savršeno bijele boje, pogodan za upotrebu u uredskoj opremi.

Poopoopaper je savladao tehnologiju proizvodnje papira od... slonove balege!

Gnoj se najprije suši, zatim prokuha, temeljito opere i koristi za izradu papira. Ne, papir ne miriše ni na šta i ne razlikuje se od običnog papira!

Proizvodnja je pokrenuta, papir se prodaje u 16 zemalja svijeta.

Prema izvorima

Više u odjeljku