07.08.2009

В Киевском политехническом институте (КПИ) придумали, как делать экологически чистую бумагу из соломы. По новой технологии целлюлозу из отходов пшеницы варят на глицериновой бане и главное - без добавок химических веществ. Такая технология очень выгодна - сырье, в буквальном смысле, валяется под ногами.

Бумагу изобрели китайские ученые еще во втором веке до нашей эры. Первая бумага была создана из древесной коры. Ее измельчали, разбавляли водой, затем вычерпывали ситом. Волокна высушивали и они становились вот таким бумажным листом. Метод изготовления бумаги за минувшие 2 тысячи лет почти не изменился. Только на современных предприятиях для получения более качественной и гладкой - начали добавлять различные химрастворы. А вот ассортимент сырья значительно расширился. Кроме древесины, используют макулатуру и - солому. Украинский ученый Валерий Барбаш - первый, кто придумал как делать «натуральную» бумагу из отходов пшеницы.

Солому измельчают, взвешивают и загружают в автоклав, который погружают в глицириновую «баню». После отбеливания она уже имеет значительно белый оттенок. Полученную из соломы целюлозу размалываем и разбавляем водой. Далее процеживаем эту массу. Получаем отливку. После ее просушки получается экологически-чистая бумага.

Она еще и звенит, а это значит - качественная, подчеркивает Валерий Барбаш, - можно писать и печатать. И к тому же - выгодная. Ведь сырье для производства - в буквальном смысле лежит под ногами.

Валерий Барбаш доцент кафедры экологии и технологии растительных полимеров НТУУ «КПИ» говорит: «Каждый год образовывается и не используется в разных областях промышленности около 20 млн т соломы. А что это значит - если мы даже бы использовали 20% от этого, то мы могли бы получать от миллиона до 3 миллионов т волокнистых полуфабрикатов и почти столько бумаги-картона».

Причем, так называемого «белого» сорта, из целлюлозы. В Украине ее варят из древесины с помощью химдобавок и лишь на одном - Жидачевском - комбинате. Здесь же и производят офсетную бумагу. Но всего 15 тыс. т в год. А это - 15% из того, что необходимо украинцам. Остальное приходится покупать за рубежом. Тем временем, рынок потребления картонно-бумажной продукции в стране растет.

Если 5 лет назад каждый украинец использовал в среднем по 20 кг офсетной бумаги ежегодно, то в нынешнем - уже 35. В то же время в Европе - этот показатель уже превышает 200 кг на душу населения.

Чтобы утолить бумажный голод, нужно построить новый завод по производству целлюлозы не из дорогостоящей древесины, а из соломы, говорит директор ассоциации предприятий бумажной отрасли.

Директор Ассоциации украинских предприятий целлюлозно-бумажной отрасли Эдуард Литвак: «Тот поток производства, который был создан на Жидачевском комбинате, эта технология на оборудовании, которое установлено на комбинате, невозможна. Это абсолютно другой способ варки волокна, другие процессы».

В Ассоциации уже подготовили проект строительства нового комбината, который «будет работать на соломе». Его стоимость - $60 млн. Осталось - найти инвесторов. А пока приходится писать и печатать на зарубежной белой бумаге.

Линия для изготовления ячеистых пенобетонов содержит бункеры песка и цемента, дозаторы песка и цемента, ленточный и шнековый транспортеры, пеногенератор, смеситель шнекового типа и растворонасос. Технический результат: получение продукта с контролируемыми параметрами, экономия исходных материалов, сбережение энергоресурсов. Автоматизированная линия Robus используется для производства пенобетонаи пеноблоков. В компании Робус вы найдете только качественную продукцию. Оборудование для производства пеноблоков купить у производителя – это выгодные цены и гарантия качества. При покупке оборудования компании «Робус» мы передаем технологический регламент и гарантируем поддержку опытных технологов, обучение на производстве. Осуществляем доставку в любой город России и ближнего зарубежья. Поставка, монтаж и пусконаладка в кратчайшие сроки. Индивидуальный подход к заказчику!980000

Предлагаем Вам новую автоматизированную линию по производству гипсокартона. Производительность 2 млн. кв. м. в год. Основная конфигурация линии: Система формования плиты;Конвейерная система; Система автоматического перемещения; Сушилка (система нагрева и сушки); Выходной модуль; Установка резки плит. Наше оборудование имеет массу преимуществ: экономит электроэнергию, цикл производства короткий, удобное управление (вся система контролируется компьютером) и высокое соотношение качества к цене. Все оборудование по производству гипсокартона сделано из высококачественной стали и соответствует всем стандартам по шумоизоляции. Звоните!

Краткое описание:

Линия состоит из перемоточной части, накопителя логов и высокоскростной орбиальной пилы. Сырье в бобине загружается на раму размоточной части, далее проходит через блок тиснения, перфорационный блок и наматывается в лог. Подклейка отрывого хвостика и обрезка бумаги – автоматические. Далее лог поступает в накопитель логов. Накопитель необходим для просушки клея. После накопителя, лог поступает на конвейер пилы, где режется на рулончики заданной длины. Далее рулончики упаковываются в пакеты на упаковочной машине. В случае индивидуальной упаковки рулончиков в бумагу, между перемотчной частью и накопителем логов устанавливается автоматическая машина для обандероливания логов.

Технические характеристики:

НАМОТОЧНАЯ ЧАСТЬ

Ширина исходного материала, мм

диаметр исходного материала, мм

<1500 (>1500нужно заказать)

Автоматическая линия по производству туалетной бумаги из макулатурной основы с аспирацией.

производительность в месяц при круглосуточной работе:

при формате основы 2700мм - 7 000 000 рулонов

при формате основы 2500мм - 6 500 000 рулонов

при формате основы 2000мм - 5 500 000 рулонов

1. Автоматическая установка для перемотки основы туалетной бумаги формата 2800 мм (Россия) 2 шт. (цена одной -2 940 000,00р). 5 880 000,00р.

Блок размотки однотамбурный с загрузкой

диаметр тамбура до 1200 мм

внутренний диаметр бумажной втулки 76 мм, 100 мм

Блок намотки с контролем натяжения полотна бумаги между блоками

диаметр лога от 85 мм до 130 мм намотка лога без втулки и со втулкой (загрузка втулки автоматическая)

В 2009 году была разработана и запатентована технология и оборудование для производства целлюлозного полуфабриката из соломы пшеницы механическим способом. Особенностью технологии является отсутствие сточных вод и вредных выбросов.

В процессе полной обработки соломы для получения целлюлозного полуфабриката не требуется использования каких-либо химикатов и добавок, что в результате дает отсутствие химического загрязнений

В результате использования разработанной технологии и оборудования можно эффективно получать целлюлозный полуфабрикат для дальнейшего производства упаковочной бумаги (гофрированного картона, крафт-бумаги, небеленого картона и т.д.), а также одноразовой посуды, легких строительных материалов, упаковки промышленной продукции, а из отходов получать порошок для производства биологических удобрений что позволяет осуществлять почти 100% использование сырья.

Кроме того, из-за отсутствия химического загрязнения, вода используется в процессе производства по замкнутому циклу, что позволяет не только значительно сократить потребление воды, но и достигать нулевого уровня сбросов сточных вод.

Также данная технология является энергосберегающей. При производстве целлюлозного полуфабриката химическим способом для получения 1 т продукции требуется около 0,7 т условного топлива и 100 кВт/ч электроэнергии, что эквивалентно 0,75 т условного потребления угля. При применении механического способа требуется всего около 800 кВт/ч электроэнергии, что эквивалентно 0,25 т условного потребления угля.

Кроме того потребление воды на 1 т продукции составляет всего 3-6 т против 90-190 т, необходимых при химическом способе производства целлюлозы.

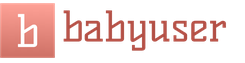

Фото основных узлов линии по производству целлюлозного полуфабриката из соломы:

|

|||

Технологическая схема линии

1 - Подающий транспортер

2 – Соломорезка

3 - Гидроразбиватель

4 – Стабилизационный бассейн

5 – Наклонный шнековый транспортер

6 – Рафинёр

7 – Массный бассейн

8 – Наклонное сито

9 – Двухдисковая мельница

10 – Сепаратор

11 – Шнек-пресс

12 – Автоматическая система фильтрации

13 – Емкость для воды

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

Уральский Государственный Лесотехнический Университет

РЕФЕРАТ

" Получение и применение целлюлозы из соломы и шелухи злаковых культур "

Работу выполнила: Устюгова Т.А., ИХП-12

Преподаватель: Глухих В.В.

Екатеринбург 2014

- Введение

- 4. Применение целлюлозы

- Литература

Введение

В настоящее время недревесное растительное сырье, в частности, отходы сельскохозяйственных культур не находят квалифицированного применения, так как большая часть их остается на полях и обычно сжигается, тем самым, причиняя экологический ущерб окружающей среде. Особо остро проблема переработки отходов сельского хозяйства стоит для тех территорий (Китай, Индия, страны СНГ, ряд российских регионов), где воспроизводство крупяных и хлебных злаков является основной отраслью, на которой строится их благосостояние. Основным достоинством недревесного сырья является его ежегодная воспроизводимость и невысокая стоимость. В то же время, однолетние растения являются источником ряда ценных продуктов природного происхождения, в том числе и целлюлозы. Получение целлюлозы из недревесного растительного сырья возможно, как традиционными щелочными способами делигнификации, так и современными, например, окислительно-органосольвентными. Органосольвентные способы делигнификации, являясь экологически малоопасными, позволяют получать техническую целлюлозу с высоким выходом и уникальными свойствами в одну стадию без применения хлорсодержащих реагентов.

1. Химический состав зерновых отходов как сырья для получения целлюлозы

Химический анализ растительного сырья имеет важное значение для оценки его пригодности в производстве целлюлозы.

Известно , что ксилема злаковых растений на 80-90% состоит из высокомолекулярных соединений - целлюлозы, лигнина. Также отходы зернового производства характеризуется высокой зольностью (лузга и солома риса), высоким содержанием красителей и пигментов (солома и шелуха гречихи), наличием жиро-воскового слоя на внешней и внутренней поверхности соломины злаковых культур (табл. 1).

Таблица 1 - Химический состав недревесного растительного сырья, %

|

Вид сырья |

Клетчатка |

||||

|

Солома пшеницы |

|||||

|

Солома овса |

|||||

|

Солома риса |

|||||

|

Солома ячменя |

|||||

|

Лузга овса |

|||||

|

Лузга риса |

|||||

|

Лузга гречихи |

|||||

|

Полова пшеницы |

|||||

|

Пивная дробина |

|||||

|

Кукурузная кочерыжка |

Количество клетчатки в отходах зернового производства варьирует от 18,1 до 48,8%, липидов 0,4-5,1%, протеина 2,3 - 12,0%, золы 3,2-16,9%. Наибольшее содержание клетчатки отмечается в лузге овса, соломе пшеницы, овса, риса и достигает 43,6-48,8% .

Повышенное содержание минеральных веществ отмечается в соломе и лузге риса 13,7-16,9% (80-95% приходится на долю диоксида кремния). Солома и лузга риса могут быть сырьем для получения аморфного кремнезема (белой золы).

Наибольшее количество липидов отмечается в пивной дробине и соломе риса 6,4-5,1. Также пивная дробина отличается высоким содержанием протеина, что подтверждает возможность ее использования как высокопитательный корм.

Лузга гречихи содержит значительное количество веществ, растворимых в горячей воде (красители, пигменты), но меньше целлюлозы.

Таким образом, из приведенных выше данных можно отметить, что недревесные растительные отходы могут служить сырьем для получения продуктов с высокой добавленной стоимостью, таких как целлюлоза и ее производные глюкоза, этанол и т.д. Наиболее перспективными для получения целлюлозы являются лузга овса и солома пшеницы, овса, риса.

2. Получение целлюлозы из лузги овса, гречихи и соломы пшеницы, овса, риса

В настоящее время технологии химической переработки однолетних растений предусматривают получение одного или в лучшем случае двух продуктов, пренебрегая остальными компонентами сырья. Однако из недревесного растительного сырья можно получить продукты органической (жиры, воски красители, пигменты, волокнистый полуфабрикат) и неорганической (диоксид кремния) природы. Поэтому, для переработки недревесного растительного сырья целесообразно постадийное извлечение компонентов (рис. 1).

Рис. 1. Схема последовательного извлечения компонентов из недревесного растительного сырья

Отличительными особенностями соломы злаковых является наличие жиро-воскового слоя, локализованного на поверхностях стеблей соломины, который выполняет защитную функцию. Жиры и воски (липиды) получают из соломы злаковых культур на I стадии экстракцией смесью органических растворителей (этиловый спирт, ацетон).

На II стадии извлекают водорастворимые вещества:

Из соломы риса и овса - горячей водной экстракцией солянокислым раствором (0,3 %). Водорастворимая фракция соломы злаковых культур включает в себя пектины, крахмал, танины.

Из соломы и шелухи гречихи - щелочной экстракцией (1 н. NaOH). Из отработанного раствора возможно получение красителей и пигментов.

Минеральные вещества извлекают путем щелочной обработки соломы и шелухи риса на III стадии. Щелочной водный экстракт направляется на выделение аморфного SiO 2 · n H 2 O.

Предварительная обработка сырья приводит к набуханию и разрыхлению клеточных стенок и межклеточного вещества, что позволяет снизить расход варочных реагентов при последующей делигнификации. К тому же выделение сопутствующих компонентов из однолетних растений позволяет не только получить полезные продукты, но и обогатить сырье целлюлозой за счет снижения содержания лигнина, минеральных и экстрактивных веществ.

После выделения компонентов неволокнистого характера, основную ценность представляет лигноуглеводный комплекс, из которого получают волокнистый полуфабрикат окислительно-органосольвентным способом. Окислительно-органосольвентные варки проводят композицией, содержащей перуксусную, уксусную кислоты, стабилизатор пероксидных соединений и воду. Для достижения необходимого качества технической целлюлозы, исследуется влияние расхода перуксусной кислоты на процесс делигнификации растительного сырья при следующих условиях: гидромодуль 1:10; температура варки - 90 0 С; продолжительность подъема температуры - 20 мин; продолжительность варки - 90 мин; расход варочной композиции в пересчете на перуксусную кислоту варьируется от 0,2...1,0 г на 1 г а.с. сырья (табл. 2).

Таблица 2 - Влияние условий варки на выход и свойства целлюлозы

|

Вид сырья |

Расход перуксусной кислоты, г/г от а. с. с. |

Выход от загружаемого на варку, % |

Белизна, % |

||

|

Солома риса |

|||||

|

Солома овса |

|||||

|

Солома гречихи |

|||||

|

Шелуха риса |

|||||

|

Шелуха гречихи |

|||||

Из представленных в табл. 2 данных видно, что оптимальным является расход перуксусной кислоты для соломы риса и овса 0,4 г/г; для соломы гречихи, шелухи риса и гречихи 0,8 г/г, при которых достигаются высокий выход и белизна. Дальнейшее увеличение расхода перуксусной кислоты приводит к снижению выхода при неизменном содержании остаточного лигнина.

При установленных расходах перуксусной кислоты проводятся варки недревесного растительного сырья. Для повышения целевого использования пероксидных соединений в варочную композицию добавляют стабилизаторы из ряда органофосфонатов. Для оценки влияния компонентов варочной композиции на процесс делигнификации исследуется концентрационная зависимость расходования компонентов в варочном растворе от продолжительности процесса (рис. 2).

Рис. 2. Зависимость расходования компонентов варочного раствора от продолжительности процесса: ¦ - солома риса; ? - шелуха риса; ^ - солома гречихи; Д - шелуха гречихи; ¦ - солома овса;---- - пероксид водорода (варка соломы риса);- перуксусная кислота

Из рис. 2 видно, что в период подъема температуры концентрация пероксида водорода практически не меняется, но при этом расходуется основная часть перуксусной кислоты, а удаления лигнина не наблюдается. Это свидетельствует о том, что делигнифицирующим агентом является перуксусная кислота, а пероксид водорода, в данном случае необходим для поддержания равновесной концентрации перуксусной кислоты.

На рис. 3 представлена взаимосвязь выхода технической целлюлозы и массовой доли лигнина в ней.

Рис. 3. Взаимосвязь между выходом технической целлюлозы и массовой долей игнина в ней: ¦ - солома риса; ? - шелуха риса; ^ - солома гречихи; Д - шелуха гречихи; ¦ - солома овса

Из рис. 3 видно, что процесс делигнификации для каждого вида сырья протекает по-разному. Самый высокий выход технической целлюлозы получается из соломы и шелухи риса при равной массовой доле лигнина. Для оценки скорости делигнификации используется уравнение формальной кинетики. Скорость делигнификации удовлетворительно описывается уравнением реакции первого порядка. Константа скорости делигнификации для соломы и шелухи риса составляет 2,8*10 -4 , с -1 и 1,9*10-4, с -1 , соответственно.

При делигнификации соломы овса в первый период варки наблюдается не только удаление лигнина, но и снижение выхода технической целлюлозы. На стадии остаточной делигнификации происходит только удаление лигнина без разрушения углеводной части. Константа скорости удаления лигнина при этом составляет 2,5*10 -4 , с -1 . Это свидетельствует о высокой избирательности варочной композиции, что приводит к окислительной деструкции лигнина и переводит его в растворимое состояние.

Процесс делигнификации соломы и шелухи гречихи сопровождается разрушением углеводной части. Константы скорости удаления лигнина при этом для соломы и шелухи гречихи составляют 1,2*10 -4 , с -1 и 2,6*10 -4 , с -1 , соответственно. Разная скорость удаления лигнина для соломы и шелухи объясняются различным морфологическим и анатомическим строением и локализацией лигнина в растительных тканях. Микроскопические исследования показали, что анатомические элементы соломы риса и овса мало отличаются друг от друга. Ткани растительного сырья состоят в основном из клеток прозен-химного характера, имеющих волокнистую структуру, разной длины и большого количества сосудов. Целлюлоза из соломы гречихи состоит из лубяных и паренхимных волокон, сетчатых, спиральных и кольцевых сосудов. Целлюлоза из рисовой шелухи содержит большое количество губковых волокон, которые после варки сохраняют свою первоначальную структуру и скреплены друг с другом, напоминая "пазл", а волокна целлюлозы из шелухи гречихи содержат клетки эпидермального и прозенхимного характера.

3. Способы получения целлюлозы

3.1 Окислительно-органосольвентный способ

целлюлоза лузга отходы органосольвентный

Для получения технической целлюлозы предложен способ и разработана принципиальная технологическая схема, при разработке которой учтена только стадия выделения диоксида кремния (рис. 5).

Рис. 5. Принципиальная схема получения целлюлозы из соломы риса окислительно-органосольвентным способом: 1 - бункер рисовой соломы; 2 - соломорезка; 3 - отпыловочная камера; 4 - циклон; 5 - гидроразбиватель; 6 - обезвоживающий барабан; 7 - шнековый пресс; 8 - бункер подготовленной соломы; 9 - шнековый питатель;10 - бак уксусной кислоты; 11 - бак пероксида водорода; 12 - бак серной кислоты;13 - бак свежей перуксусной кислоты; 14 - бак равновесной концентрации перуксусной кислоты; 15 - бак стабилизатора; 16 - бак варочной композиции; 17 - бак щелочи; 18 - реактор щелочной обработки; 19 - варочный реактор; 20 - бак отработанного варочного раствора; 21 - выпарной аппарат; 22 - гидравлический циклон

Производство целлюлозы условно делится на 5 стадий:

1. Подготовки сырья

На стадии подготовки осуществляется резка, промывка, обезвоживание соломы и подача в реактор щелочной обработки;

2. Приготовление варочной композиции

Окислительно - органосольвентные варки лигноуглеводного материала проводят композицией, содержащей перуксусную, уксусную кислоты, стабилизатор пероксидных соединений и воду. Равновесную концентрацию перуксусную кислоту получают путем смешивания ледяной уксусной кислоты с пероксидом водорода. Соотношение уксусной кислоты и пероксида водорода поддерживается равным 1,5:1. В качестве катализатора используют концентрированную серную кислоту. Рабочая концентрации равновесной перуксусной составляет 16…19 %, готовую кислоту хранят при пониженной температуре (3…4 °С).

3. Выделение диоксида кремния из соломы риса

Обработку проводят щелочным раствором концентрацией 40 г/л при температуре 90 0С, гидромодуле 1:10 в течение 60 мин. Водный щелочной раствор из реактора щелочной обработки и шнек-пресса поступает на выделение аморфного диоксида кремния.

4. Варка сырья окислительно-органосольвентным способом

Процесс варки ведут при температуре 90 °С без избыточного давления, при постоянном перемешивании в течение 1,5…2,0 ч.

5. Утилизация отработанного варочного раствора

Отработанный варочный раствор упаривают в выпарном аппарате до концентрации уксусной кислоты 60 %. Упаренный раствор направляется в гидравлические циклоны для отделения уксусной кислоты от взвешенных веществ (нулевое целлюлозное волокно и лигнин).

По результатам работы произведено технико-экономическое обоснование, позволяющие оценить экономическую целесообразность получения технической целлюлозы из недревесного растительного сырья по предлагаемой технологии с учетом реализации сопутствующих компонентов.

3.2 Способ получения целлюлозы из соломы

Предложен способ получения целлюлозы из соломы , который может быть использован в целлюлозно-бумажной промышленности при производстве различных видов бумаги и картона. Способ включает пропитку в реакторе и мацерацию соломенной сечки водными раствором гидроксида натрия с концентрацией 20-30 г/л в ед. Na 2 O при температуре 30-80°С. Способ ведут при соотношении массы раствора к массе сухой сечки 7:1. Пропитанную сечку выдерживают при заданной температуре в течение 30 мин. Отбирают стекающую жидкую фазу. Добавляют в массу нагретую воду, повышают температуру массы до 96°С и осуществляют варку при этой температуре в течение 2 час 30 мин. Техническим результатом является повышение выхода целлюлозы, сокращение длительности процесса, его упрощение и снижение энергетических затрат.

Способ осуществляют с использованием установки, схема которой показана на чертеже, на котором 1 - бак для свежего раствора NaOH; 2 - бак для оборотного раствора NaOH после мацерации; 3 - бак для смешанного (рабочего) раствора NaOH; 4 - бак для подогрева смешанного раствора NaOH; 5 - расходный бак подогретого смешанного раствора NaOH; 6 - бункер для сечки соломы; 7 - шнековый смеситель-транспортер с регулируемой скоростью подачи массы; 8 - мацератор; 9 - сетка для стекания; 10 - воронка; 11 - насос для перекачивания оборотного раствора; 12 - массный шнековый насос; 13 - варочный котел. На схеме соотношение масштабов элементов установки не соблюдено.

3.3 Способ получения целлюлозы путем варки

Известен также способ получения целлюлозы путем варки рисовой соломы и/или шелухи смесью ледяной уксусной кислоты и пероксида водорода в присутствии катализатора при нагревании , причем солому и/или шелуху предварительно подвергают химической обработке раствором NaOH с концентрацией 20-60 г/л при температуре не менее 70°C в течение не менее 20 мин и затем промывают водой до нейтральной реакции Недостатками способа являются сложность его исполнения, расход дорогих химикатов, необходимость использовать комбинированные методы очистки сточных вод процесса.

4. Применение целлюлозы

Для полученной технической целлюлозы определяются прочностные и физико-химические характеристики. Прочностные характеристики целлюлозы оцениваются после ее размола до 60 °ШР в мельнице ЦРА. Результаты размола технической целлюлозы представлены на рис. 4. Общая продолжительность размола целлюлозы из соломы до 60 °ШР составляет 5…8 минут, что значительно быстрее, чем продолжительность размола моносульфитной, натронной и содовой целлюлозы из аналогичного сырья.

Рис. 4. Зависимость степени помола от продолжительности размола: ¦ - солома риса; ? - шелуха риса; ^ - солома гречихи; Д - шелуха гречихи; ¦ - солома овса

Увеличение степени помола целлюлозосодержащего материала из шелухи происходит только за первые 5 мин. Дальнейший размол не приводит к увеличению степени помола. Это можно объяснить тем, что целлюлоза из шелухи состоит из коротких волокон и в данных условиях размола не фибриллируется. Так, длина волокон шелухи риса и гречихи составляет 0,1…1,0 мм и 0,1…0,2 мм, соответственно.

Прочностные характеристики недревесного растительного сырья при степени помола 60 0 ШР и массе 1 м 2 - 752 представлены в табл. 3.

Таблица 2 - Прочностные характеристики целлюлозы при степени помола 60 єШР

|

Наименование показателя |

Техническая целлюлоза |

||||

|

из соломы риса |

из соломы гречихи |

из соломы овса |

Сульфатная |

||

|

Плотность г/см 3 |

|||||

|

Разрывная длина, м |

|||||

|

Абсолютное сопротивление раздиранию, мН |

|||||

|

Предел прочности при растяжении, кгс/см 2 |

|||||

|

Относительное сопротивление продавливанию, кПа |

|||||

|

рН холодного экстрагирования водной вытяжки |

|||||

|

Белизна, % |

Прочностные характеристики целлюлозы из соломы гречихи и овса значительно выше, чем для целлюлозы из соломы риса. Они соответствуют по ряду показателей требованиям, предъявляемым к целлюлозе сульфатной беленой из лиственной древесины, что позволяет рекомендовать полученную целлюлозу в качестве композиции для производства различных видов бумаг.

Целлюлоза из соломы риса не обладает удовлетворительными прочностными свойствами, однако она характеризуется, как и целлюлоза из соломы гречихи высокими впитывающими и сорбционными свойствами (табл. 4).

Адсорбционную способность технической целлюлозы оценивается по наличию в ней карбоксильных групп, несвязанных водородными связями, которые являются основными центрами сорбции в целлюлозных материалах. Сорбционную способность оценивается по количеству йода, сорбированного образцом целлюлозы. Так как целлюлоза из шелухи состоит из коротких волокон, то отливки из нее обладают низкими прочностными характеристиками. Однако по своим впитывающим и сорбционным свойствам, а также по высокой способности к набуханию и водоудержанию целлюлоза, полученная из шелухи, превосходит целлюлозу из соломы, целлюлозу сульфитную беленую и хлопковую.

Таблица 4 - Физико-химические показатели технической целлюлозы

|

Показатели |

Древесная |

|||||||

|

сульфитная |

хлопковая |

|||||||

|

Адсорбционная способность, мг/г |

||||||||

|

Сорбционная способность по йоду, % |

||||||||

|

Набухание в растворе 17, 5 %NaOH |

||||||||

|

Водоудержание, % |

||||||||

|

Капиллярная впитываемость воды, мм |

||||||||

|

Степень кристалличности, % |

||||||||

|

Впитываемость при одностороннем смачивании, г/м 2 |

Это обусловлено тем, что целлюлоза из шелухи риса содержит больше аморфных участков, что вероятно связано с морфологическим строением. В период вегетации в клетках и особенно клеточных тканях соломины риса откладываются неорганические вещества, которые нарушают формирование упорядоченных участков в кристаллитах целлюлозы и приводят к снижению степени ее кристалличности. Большое количество аморфных областей способствует более легкому проникновению и удержанию жидкостей. Поэтому лучшей водоудерживающей способностью обладает техническая целлюлоза из шелухи риса.

Таким образом, высокие показатели поверхностной и капиллярной впитываемости, водоудержания, степени набухания целлюлозы из шелухи риса и гречихи и соломы риса позволяют рассматривать ее, как перспективное сырье для использования ее в фармацевтической и медицинской промышленности в качестве сорбентов.

Литература

1. Кузнецов Б.Н., Данилов В.Г., Яценкова О.В., Ибрагимова Е.Ф. Способ получения микрокристаллической целлюлозы из соломы злаковых: Патент № 2312110 (РФ). Опубл. 10.12.2007. Бюл. № 34.

2. Сапрыкина Л.В., Киселева Н.В. Состояние и перспективы термической переработки рисовой шелухи // Химия древесины. 1990. №6. С. 3-7.

3. Технология целлюлозно-бумажного производства: В 3 т. Т. I: Сырье и производство полуфабрикатов. Ч. 2: Производство полуфабрикатов. СПб., 2003. 395 с.

4. Вураско А.В. и др., Ж-л Целлюлоза. Бумага. Картон. 2007, №1, стр.16-19

Размещено на Allbest.ru

...Подобные документы

Отбор древесины для производства волокнистых полуфабрикатов. Производство сульфатной и сульфитной целлюлозы. Технологическая цепь получения технической целлюлозы. Порядок варки целлюлозы в котлах периодического действия. Определение сорности целлюлозы.

реферат , добавлен 30.11.2011

Бумагообразующие свойства сульфатной целлюлозы. Получение сульфатной целлюлозы в котлах непрерывного действия. Показатели качества промытой небеленой хвойной целлюлозы. Целлюлоза после варки - суспензия волокон. Основное и вспомогательное оборудование.

курсовая работа , добавлен 28.01.2011

Рассмотрение механизма получения биоэтанола из растительного сырья. Изучение трансформации целлюлозы в растворимые формы простых углеводов, определение оптимальных условий для протекания процесса. Исследование состава субстрата после гидролиза.

презентация , добавлен 19.02.2014

Характеристика сырья, химикатов, готовой продукции. Схема и контроль технологического процесса отбелки хвойной целлюлозы. Расчет материального и теплового баланса производства, количества устанавливаемого основного и вспомогательного оборудования.

дипломная работа , добавлен 08.02.2013

Комплексная оценка сухостойной еловой древесины, пораженной энтомофитовредителями, как сырья для производства сульфатной целлюлозы; исследование показателей деформативности, прочности полуфабрикатов; анализ структурно-размерных характеристик волокна.

курсовая работа , добавлен 12.01.2012

Получение левоглюкозана при термообработке хлопковой целлюлозы в интервале температур 350-400° при пониженном давлении, аморфность его структуры. Стадии термического распада целлюлозы. Исследования по синтезу полилевоглюкозана, его эфиров и производных.

статья , добавлен 22.02.2010

История появления бумаги - материала в виде листов для письма, рисования, упаковки, получаемого из целлюлозы: из растений, а также из вторсырья. Источники сырья для получения бумажной массы. Показатели, характеризующие свойства различных видов бумаги.

реферат , добавлен 20.04.2015

Материалы с малой плотностью (легкие материалы), получение и способы их обработки. Химический состав стекла, его свойства и типы. Основы современной технологии получения стекла. Применение стекломатериалов в авиастроении, автомобилестроении, судостроении.

курсовая работа , добавлен 27.05.2013

Типы, конструкция и особенности применения термопреобразователей сопротивления и термоэлектрических преобразователей. Классификация и структурные схемы автоматических систем регулирования. Технология процесса варки целлюлозы, его материальный баланс.

курсовая работа , добавлен 12.03.2010

Способы получения сырья (древесной целлюлозы) для производства бумаги. Схема плоскосеточной бумагоделательной машины. Технологический процесс каландрирования бумаги. Лёгкое, полное и литое мелование бумаги, схема отдельной меловальной установки.

Мы давно уже привыкли к тому, что вся делается из дерева, но на самом деле так было не всегда…

Производство бумаги из дерева, относительно недавнее изобретение. К примеру, в Северной Америке бумагу делали почти исключительно из переработанного белья и тряпок до 1850 года.

А например, денежные купюры, доллары, делали из льна (25 процентов) и хлопка (75 процентов). Получается бумага - шершавая и бархатистая, эластичная и прочная, нейтрального цвета, с вкраплением мельчайших синтетических волокон (красных и синих волосков). Ходят слухи, что для производства этой бумаги используют еще и волокна конопли - поэтому доллар такой упругий и немнущийся. Впрочем, официальные .

Мощный поворот законов в эпоху индустриализации представил налоговые льготы и выгодные фрахтовые ставки в конце 1800-х годов - это было такое развитие, которое твердо установило в качестве основного материала для бумаги. Эти стимулы остаются актуальны и по сей день и являются большой частью нашей зависимости от исчезающих лесов для наших потребностей бумаги.

Во время Второй мировой войны и вплоть до 1960 года, насчитывалось 25 мельниц в США, которые еще производили бумагу из соломы пшеницы.

Более 20% полученной бумаги в Индии и Китае делается из пшеничной и рисовой соломы и тростникового жома. (стебли остатков сахарного тросника измельчают, чтобы извлечь их сок, а потом используют волокна).

В мире, 8% всей бумажной продукции производят из сельскохозяйственных отходов.

Каждый год миллионы тонн сельскохозяйственных остатков пшеничной и льняной соломы, остаются неиспользованными, а в то время как производство бумаги продолжает наращивать темпы. По разным оценкам это приводит только в США к вырубке около 830 млн деревьев каждый год.

6 интересных и поразительных фактов о производстве бумаге

1.Для производства 1 тонны бумаги используется 98 тонн других ресурсов;2.При изготовлении 1 тонны бумаги используется столько электроэнергии, сколько необходимо для производства 1 тонны стали;

3.Вырубка лесов приводит к бОльшему изменению климата, чем вредные всех автомобилей в мире;

4.45% всех печатаемых копий выбрасывается до конца дня;

5.Каждый житель Северной Америки и Европы ежегодно потребляет 200 кг бумаги, в то время как африканцы - всего лишь 6, 5 килограмм.

6.Туалетную бумагу никто в мире не перерабатывает.

Из чего делают бумагу

Сейчас в разных странах появляются компании, которые активно начинают производить экологичную бумагу, которая оставляет минимальный углеродный след. База по США насчитывает уже более 500 производителей

Одной из таких компаний стала Nature"s Paper, которая стала использовать для производства офисной бумаги солому пшеницы, которая остается после сбора урожая зерна. Обычно эту солому скармливают скоту или же оставляют на полях никак не используя, кроме как удобрение.

Nature"s Paper занимается сбором соломы и ее переработкой в бумажную массу. Но не только конечный продукт обеспечивается соломой, а и нагрев воды для производства тоже производится органическим топливом, сделанным из соломы.

Бумага для офиса из такого материала имеет желтоватый цвет, потому для ее отбеливания используются соли натрия и хлор. Качество отбеленной бумаги абсолютно не отличается от древесной. Если подумать, то сколько макулатуры выбрасывается постоянно вместе с продуктами питания

Компания показывает пример исключительно бережного отношения к природе и максимализм в использовании сельхозпродукции. Эта идея для раздумий и развития подобных мыслей в головах будущих предпринимателей и изобретателей.

Еще одна компания New Leaf Paper делает бумагу из банановых и пальмовых волокон. Вся бумага, производимая на этом предприятии, никакого отношения к деревьям не имеет. Ее заказывают для печати книг.

Компания Ecopaper производит бумагу из чего угодно, только не из дерева. Бумага с плантаций бананов, манго, кофе. Делается она из листьев и стеблей этих растений, остающихся после сбора урожая. Раньше их просто выкидывали, сейчас же делают прекрасную бумагу. В производстве такой бумаги не используется хлор. Там же освоено производство бумаги из конопли. Бумага из жмыха сахарного тростника, - идеально белая, подходит для использования в офисной технике.

Компания Poopoopaper освоила технологию производства бумаги из… слоновьего навоза!

Навоз сначала высушивается, затем кипятится, тщательно промывается и идет на производство бумаги. Нет, бумага ничем не пахнет и внешне не отличается от обычной!

Производство поставлено на поток, бумага реализуется в 16 странах мира.

По материалам источников

Больше в разделе